1 故障現(xiàn)象

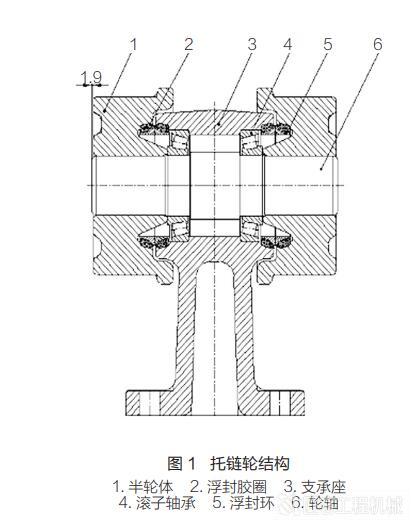

履帶底盤中的托鏈輪承受載荷相對(duì)較小,,故目前普遍采用滾動(dòng)軸承,滾動(dòng)軸承具有摩擦阻力小,、轉(zhuǎn)速高等諸多優(yōu)點(diǎn),,托鏈輪結(jié)構(gòu)如圖 1 所示,。

某履帶底盤投入使用不久出現(xiàn)漏油現(xiàn)象,漏油部位為半輪體內(nèi)側(cè),,即為浮動(dòng)油封處,,漏油情況如圖 2 所示。

2 故障排查

托鏈輪漏油多為浮動(dòng)油封損壞,、安裝浮動(dòng)油封槽低處尖角或安裝不到位所致,。

拆解托鏈輪,,檢查浮動(dòng)油封完好,測(cè)量輪體,、支承座,、輪軸等零部件尺寸,均符合設(shè)計(jì)要求,,檢查輪體及支承座用于安裝浮動(dòng)油封槽底表面光潔,,平滑無毛刺及尖角。

進(jìn)一步檢查發(fā)現(xiàn),,漏油部位為單側(cè)浮動(dòng)油封浮封環(huán)亮帶處,,其原因?yàn)檩S承軸向竄動(dòng)量過大。

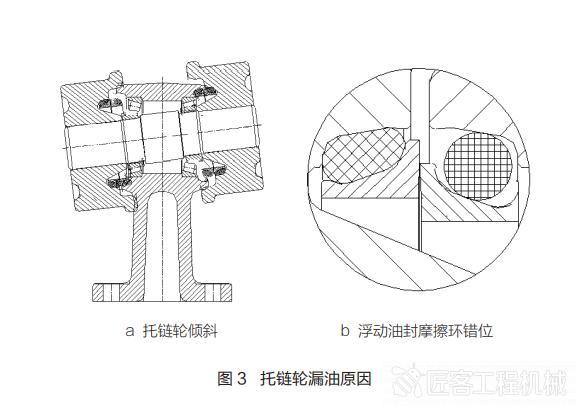

為了驗(yàn)證假設(shè),,將半輪體拆解,,取出浮動(dòng)油封(避免浮動(dòng)油封漲力影響),裝復(fù)托鏈輪后測(cè)量軸承軸向竄動(dòng)量約為 1.5mm,,遠(yuǎn)遠(yuǎn)大于軸承標(biāo)準(zhǔn)竄動(dòng)量 0.05 ~ 0.15mm,,當(dāng)托鏈輪承受軸向力時(shí),竄動(dòng)量過大會(huì)造成托鏈輪單側(cè)受力過大,,托鏈輪產(chǎn)生傾斜,,導(dǎo)致浮動(dòng)油封浮封環(huán)亮帶處錯(cuò)位,引起漏油,,如圖 3 所示,。分析其原因是半輪體和軸承壓裝不到位,造成浮封膠圈不能完全與浮封槽貼合,。

該托鏈輪軸承軸向限位是通過兩側(cè)半輪體內(nèi)側(cè)頂住軸承內(nèi)圈進(jìn)行定位,。原托鏈輪裝配方法:測(cè)量輪軸兩側(cè)端部凸出半輪體平面量,若其達(dá) 1.9mm 且轉(zhuǎn)動(dòng)輪體感覺阻力較大,,即判定為裝配合格,。檢查發(fā)現(xiàn),輪軸長(zhǎng)度或半輪體長(zhǎng)度不標(biāo)準(zhǔn),,存在軸承壓裝不到位,、軸承間隙不可量化測(cè)量等缺陷。

3 改進(jìn)方法

為了保證裝配質(zhì)量,,我們采用以下方法,。

3.1 控制壓力機(jī)壓力

為了避免軸承圈、半輪體壓裝不到位造成托鏈輪漏油,,需計(jì)算軸承圈,、半輪體的壓裝力。該軸承能夠承受的最大徑向載荷為 30kN,,以軸承錐度計(jì)算出軸承的軸向載荷為12kN,,因最大過盈力應(yīng)<裝配力<軸承承受最大軸向力 , 故設(shè)定壓力機(jī)對(duì)軸承壓裝力為20kN。以半輪體與輪軸過盈量計(jì)算出半輪體壓裝力為 250kN,。

3.2 壓裝方法

用壓力機(jī)及專用壓套將軸承外圈壓入支承座內(nèi),,并保證軸承外圈壓裝到位。將壓力機(jī)壓力設(shè)定為 20kN,,用專用壓裝套對(duì)軸承內(nèi)圈進(jìn)行壓裝,,并進(jìn)行初步定位,將浮動(dòng)

油封分別壓入輪體及支承座內(nèi),。

調(diào)整壓力機(jī)壓力至 250kN,,壓入一端半輪體,使輪軸凸出該側(cè)半輪體 1.9mm,。

調(diào)整壓力機(jī)壓力至 20kN,,對(duì)另一側(cè)的軸承進(jìn)行再次壓裝,消除軸承軸向間隙,。測(cè)量另一側(cè)輪軸壓入半輪體的壓入量,,用該數(shù)值減去 0.05 ~ 0.15mm(保證軸承游隙)。以此換算成該側(cè)輪軸突出半輪體量,,在半輪體上放置預(yù)制的調(diào)整墊片(墊片厚度恰好等于該側(cè)輪軸突出半輪體量),,以此控制輪軸凸出量。調(diào)整壓力機(jī)壓力至 250kN, 將半輪

體壓裝在輪軸上,。托鏈輪裝配完成后,,用氣密檢測(cè)儀檢測(cè)托鏈輪是否漏油。

采用改進(jìn)裝配工藝,,托鏈輪漏油故障率大幅度降低,,目前 300h 內(nèi)故障率反饋為零,托鏈輪可靠性得到提高,。

來源《工程機(jī)械與維修》2019年第五期

修機(jī)|滾動(dòng)軸承類托鏈輪漏油故障排查及裝配方法

匠客工程機(jī)械 評(píng)論(0)

來源:匠客工程機(jī)械

1 故障現(xiàn)象

履帶底盤中的托鏈輪承受載荷相對(duì)較小,,故目前普遍采用滾動(dòng)軸承,滾動(dòng)軸承具有摩擦阻力小,、轉(zhuǎn)速高等諸多優(yōu)點(diǎn),,托鏈輪結(jié)構(gòu)如圖 1 所示,。

某履帶底盤投入使用不久出現(xiàn)漏油現(xiàn)象,漏油部位為半輪體內(nèi)側(cè),,即為浮動(dòng)油封處,,漏油情況如圖 2 所示。

2 故障排查

托鏈輪漏油多為浮動(dòng)油封損壞,、安裝浮動(dòng)油封槽低處尖角或安裝不到位所致,。

拆解托鏈輪,,檢查浮動(dòng)油封完好,測(cè)量輪體,、支承座,、輪軸等零部件尺寸,均符合設(shè)計(jì)要求,,檢查輪體及支承座用于安裝浮動(dòng)油封槽底表面光潔,,平滑無毛刺及尖角。

進(jìn)一步檢查發(fā)現(xiàn),,漏油部位為單側(cè)浮動(dòng)油封浮封環(huán)亮帶處,,其原因?yàn)檩S承軸向竄動(dòng)量過大。

為了驗(yàn)證假設(shè),,將半輪體拆解,,取出浮動(dòng)油封(避免浮動(dòng)油封漲力影響),裝復(fù)托鏈輪后測(cè)量軸承軸向竄動(dòng)量約為 1.5mm,,遠(yuǎn)遠(yuǎn)大于軸承標(biāo)準(zhǔn)竄動(dòng)量 0.05 ~ 0.15mm,,當(dāng)托鏈輪承受軸向力時(shí),竄動(dòng)量過大會(huì)造成托鏈輪單側(cè)受力過大,,托鏈輪產(chǎn)生傾斜,,導(dǎo)致浮動(dòng)油封浮封環(huán)亮帶處錯(cuò)位,引起漏油,,如圖 3 所示,。分析其原因是半輪體和軸承壓裝不到位,造成浮封膠圈不能完全與浮封槽貼合,。

該托鏈輪軸承軸向限位是通過兩側(cè)半輪體內(nèi)側(cè)頂住軸承內(nèi)圈進(jìn)行定位,。原托鏈輪裝配方法:測(cè)量輪軸兩側(cè)端部凸出半輪體平面量,若其達(dá) 1.9mm 且轉(zhuǎn)動(dòng)輪體感覺阻力較大,,即判定為裝配合格,。檢查發(fā)現(xiàn),輪軸長(zhǎng)度或半輪體長(zhǎng)度不標(biāo)準(zhǔn),,存在軸承壓裝不到位,、軸承間隙不可量化測(cè)量等缺陷。

3 改進(jìn)方法

為了保證裝配質(zhì)量,,我們采用以下方法,。

3.1 控制壓力機(jī)壓力

為了避免軸承圈、半輪體壓裝不到位造成托鏈輪漏油,,需計(jì)算軸承圈,、半輪體的壓裝力。該軸承能夠承受的最大徑向載荷為 30kN,,以軸承錐度計(jì)算出軸承的軸向載荷為12kN,,因最大過盈力應(yīng)<裝配力<軸承承受最大軸向力 , 故設(shè)定壓力機(jī)對(duì)軸承壓裝力為20kN。以半輪體與輪軸過盈量計(jì)算出半輪體壓裝力為 250kN,。

3.2 壓裝方法

用壓力機(jī)及專用壓套將軸承外圈壓入支承座內(nèi),,并保證軸承外圈壓裝到位。將壓力機(jī)壓力設(shè)定為 20kN,,用專用壓裝套對(duì)軸承內(nèi)圈進(jìn)行壓裝,,并進(jìn)行初步定位,將浮動(dòng)

油封分別壓入輪體及支承座內(nèi),。

調(diào)整壓力機(jī)壓力至 250kN,,壓入一端半輪體,使輪軸凸出該側(cè)半輪體 1.9mm,。

調(diào)整壓力機(jī)壓力至 20kN,,對(duì)另一側(cè)的軸承進(jìn)行再次壓裝,消除軸承軸向間隙,。測(cè)量另一側(cè)輪軸壓入半輪體的壓入量,,用該數(shù)值減去 0.05 ~ 0.15mm(保證軸承游隙)。以此換算成該側(cè)輪軸突出半輪體量,,在半輪體上放置預(yù)制的調(diào)整墊片(墊片厚度恰好等于該側(cè)輪軸突出半輪體量),,以此控制輪軸凸出量。調(diào)整壓力機(jī)壓力至 250kN, 將半輪

體壓裝在輪軸上,。托鏈輪裝配完成后,,用氣密檢測(cè)儀檢測(cè)托鏈輪是否漏油。

采用改進(jìn)裝配工藝,,托鏈輪漏油故障率大幅度降低,,目前 300h 內(nèi)故障率反饋為零,托鏈輪可靠性得到提高,。

來源《工程機(jī)械與維修》2019年第五期

敬請(qǐng)關(guān)注 《工程機(jī)械與維修》&《今日工程機(jī)械》 官方微信

更多精彩內(nèi)容,,請(qǐng)關(guān)注《工程機(jī)械與維修》與《今日工程機(jī)械》官方微信